|

查看:

494

|

回复:

0

|

【机械设计】CNC图纸问题 | 螺牙设计配对不合理案例

|

|

1#

电梯直达

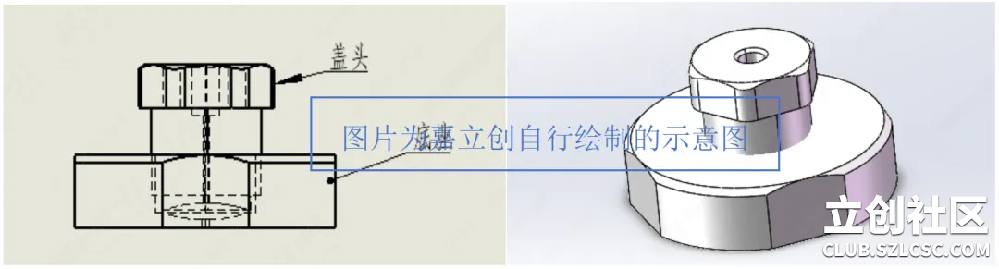

一、非标螺牙配对不合理

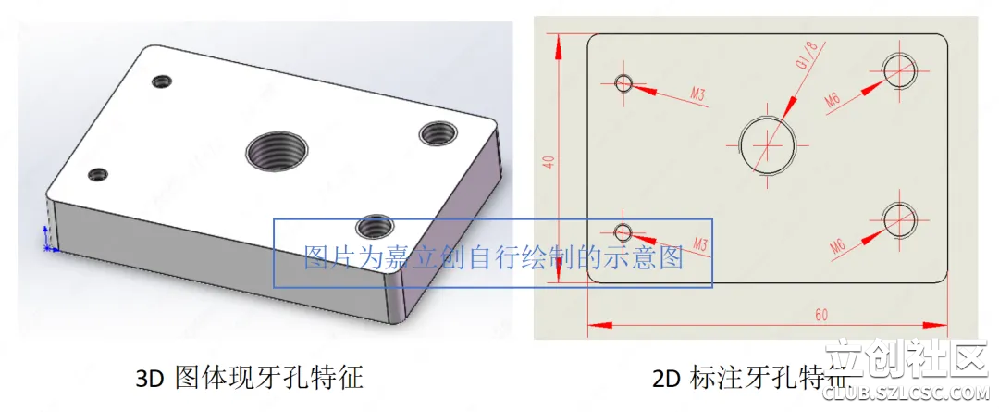

案例一 问题点 螺纹适配,一个拧不到底,一个拧不进去。 原因分析 非标牙,分两处加工,牙峰角度有偏差,配对不上。 案例二 问题点 需要加工M4*0.5,图纸只标M4,没有螺纹间距说明。 原因分析 手动标注,遗漏注释牙距。 优化建议 设计非标牙时建议:同一地方加工方便匹配,或先加工好的样品给到后加工的去匹配。设计间隙,0.02-0.05之间,详细标注公差,牙的深度、斜度。如下图示。要求公牙,母牙严格按图加工。相比,采用第一步会比较可靠与省事。 (其中0.02-0.05是考虑加工误差而设计的噢,提醒画3D螺牙而不做标识的人员在原图上放的余量。真正加工出来的末端尺寸有0.01-0.02就可以扭动了。加工出来的尺寸当然按标准走,不同等级的标准,精度也不一样的。) 二、牙孔底孔与标注错误 案例一 问题点 M12螺纹孔螺距不对。 原因分析 牙孔标识错误,实要M12X1.0,只标了M12-6H。工厂按标准牙M12X1.8加工。 案例二 问题点 四颗安装螺丝孔要求按M2.5加工,实际做成M3导致无法装配。 原因分析 3D图底孔设计不对,M2.5的底孔应该是2MM实际画成2.5。2D图标识错误4-φ2.5应该标成:4-M2.5,导致工厂误按2.5的底孔标准为M3牙来加工。 案例三 问题点 零件没有加工螺纹。 原因分析 需要开牙组合装配的位置3D、2D图都没有标识牙孔信息。工厂按3D直接外圆轮廓加工成圆柱体。 案例四 问题点 1、螺丝孔位没有攻牙。 2、有2个孔的尺寸偏小。 原因分析 没有2D图标注牙孔,3D图上也没有牙孔特征。工厂按3D圆孔加工。两个φ6沉孔要求+0到+ 0.08公差,没有2D图标注,工厂加工到φ6-0.05MM在标准±0.1范围内,但孔无法使用。 案例五 问题点 图纸漏标了一处螺纹。 原因分析 图纸漏标一个M1牙孔,工厂按3D底孔0.7mm加工成圆孔。 优化建议 设计牙孔的时候3D图底孔要严格按标准尺寸来画,并配合2D图标注清楚。非标规格要标识牙距与牙型信息,用SOLIDWRKS画图的,牙孔可以用异形孔功能画,3D底孔不会错误,出2D的时候标注自动生成,可以减少标识错误。 2D标注和3D底孔对照配合

三、镶铆钢柱图纸设计方式

问题点 需要压铆不锈钢柱,结果加工成整体铝柱。 问题原因分析 要求镶不锈钢柱,图纸画成连体。加工的时候需要重新设计镶铆底孔。一般编程工程师习惯按图编程,不轻易更改图纸特征,导致加工错误。 优化建议 此类产品制图的时候,应该画分体,铆钉为标准库件,底板只画底孔再与铆钉组装成装配体,就更直观,工程编程只能单体编程,不会误编。 大家在参与设计,或投入实际生产时,是否有遇到类似的问题呢?又是怎么解决的?有没有得到一些经验总结?欢迎评论区留言: 文章首发于 【嘉立创CNC】公众号,不定时发布机械科普知识、设计经验及活动福利,大家可以扫码关注一下噢! |

|

发表于2024-04-08 16:32:05

发表于2024-04-08 16:32:05

收藏

收藏