|

查看:

34284

回复: 27 |

灾难性的负片工艺再出江湖,用此工艺为品质灾难!

|

|||

嘉立创运维杨先生

嘉立创运维杨先生

【官方工作人员】

87

主题

439

回复 |

1#

电梯直达

,但是想想还是说出来,给大家普及一下知识也是不错:

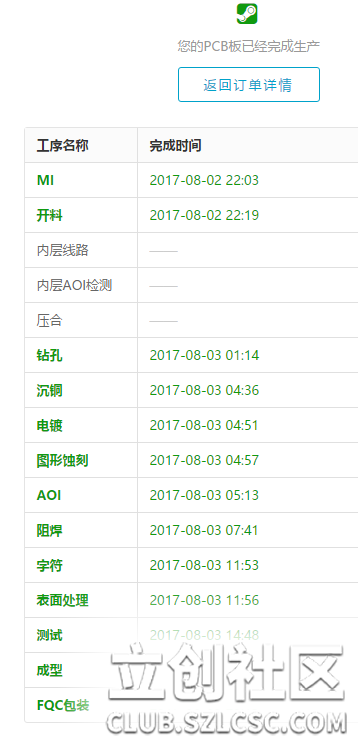

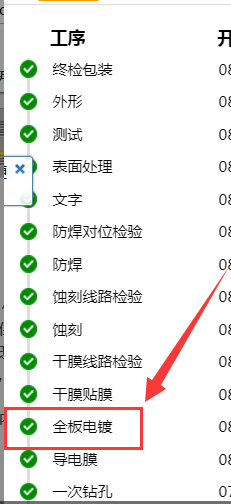

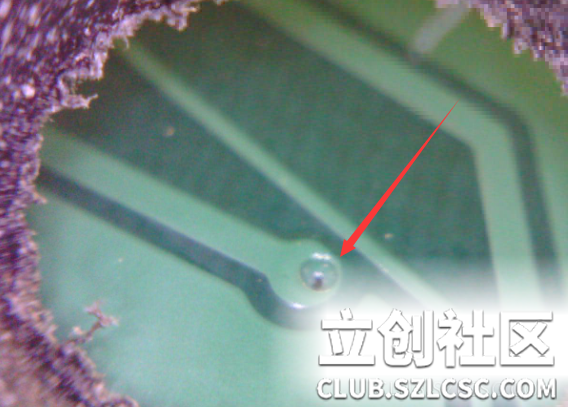

1)全板电镀工艺,也就是行内俗称的 负片工艺, 说得很更通俗易懂一点:负片工艺就是少了一道电锡保护工序的工艺,少掉一道工序则成本低,交期快! 2)普及一下知识,让大家知道,如果你选择负片的工厂,孔环要足够大,你的插键孔越小越好 ,或是出货后品质不良,比例视你的孔焊的大小及工艺控制,不确定性非常强! 如下图:采用负片工艺则风险极大,而正片工艺则没有任何问题,如果负片工艺出现破孔的情况则直接会导致孔无铜,而正片就算是破孔也同样不影响孔内的品质! 取决于几点: 1)钻孔一点点也不要偏,你说可能么? 2)对位一点点也不要偏,你说又有可能么? 3)焊环要足够大, 4)插键孔不要太大,不然干膜会冲破啊,插键孔上了4.0mm,就有可能,上了6.0就危险 ,5)更不要说做半孔了,更是没有办法做到的! 成本上考虑,更多的是考虑更快的因素,而且没有经验,听人说快就上了此工艺,而没有考虑到此工艺的局限性! 嘉立创果断撤出了佛山基地,虽然是7-8年前的事情,但是记忆深刻,从此之后,嘉立创全采用了正片工艺! 几个小时,但是不用担心蚀刻液进入从而导致孔内似通非通!

|

|||

0

主题

1

回复 |

13#

今天早上上班发了一个链接给我,打开一看,认真一想,我们这种快速交货对行业的确有冲击,细一看,这个工艺进度不是我们家的,但还是来给大家扫扫盲吧 楼主理由也列了不少,哈哈,各位往下看

1. 钻孔可以偏但要在一定范围内,蚀刻前至少保持2.5-3mil孔环覆盖,接单孔环都在4mil以上,完全没有问题,再者,各位敬爱的客户你看哪家大厂做的板子有跟图片所示偏成这样的 你还在想孔偏成这样都不报废,继续出货? 2. 对位: 原来采用手动对位,是没办法做到100%位正,但现在都在用CCD曝光机和LDI直接镭射成像了,连菲林都不用了,孔位100%准 3. 焊环要足够大,你后面又说手机板多用此工艺,手机代表行业最高工艺,你认为手机板的焊环都做的很大么 4. 插件孔不要太大,目前行业水平一般做到6.0-6.5mm,各位敬爱的客户朋友,在你公司所有板子里去找一下,超过6.0mm的插件孔有多少比例,有没有1%

5. 你用七八前买些低端设备来确定今天的这个工艺有问题…那台湾日本80%的公司及国内上百家企业采用这个工艺都在持续生产报废板?

6. 现在的信息都是透明的,网上一搜就知道了,负片工艺必须和树脂塞孔一起,要笑掉大牙吗,网友自己去搜索去了解

7. 正片工艺,采用图形电镀,因为每块板图形面积不一样,造成电镀面积不一样,电镀面积相差太大容易造成烧板,即使不烧板也会造成各线路电镀铜厚差异大,最终蚀刻出来,经常出现线幼情况,而快板厂都多款图形不一样的板子合拼在一起生产,这个问题更严重, 而负片是采用整板电镀,不存在电镀面积不一致的问题,很好的解决了这个问题,非常适合我们这种合拼生产的方式,各位可以进入行业群了解一下,负片工艺做出的板子是非常均匀的

8. 关于成本,真的是像楼主说的偏宜吗 (1)负片对钻孔要求不能偏位,要使用高端设备,要使用新钻咀,成本高 (2)负片整板电镀,需要的线路和要蚀刻的线路都得镀上铜,耗铜上升,成本增加,但不用镀锡,大家可以了解一下,各公司的铜和锡使用量就知道成本是上升还是下降 (3)负片要使用进口干膜,成本高 (4)负片要求CCD曝光机,或者LDI曝光机,设备成本高 这么多地方成本都上升了,那为什么还要选择负片工艺呢 (1). 沉铜后一次镀上足够厚的铜,孔铜更有保障 (2). 拼板生产不用考虑图形电镀面积的问题 (3). 负片工艺均匀光滑,品质好 (4).工序缩短,速度快

下面是对于跟帖的回复: Guo: 负片工艺是采用酸性蚀刻,酸性蚀刻侧蚀最小,你说负片工艺做不了7/7mil的走线,楼主说负片工艺用在手机板上,你见过7/7mil线的手机板吗,不要说现在的智能手机,20年前的BP机的线路都不一定有这么大,二位到底哪个观点有问题

哈哈呵呵:负片工艺均匀光滑 欢迎更新工艺,为客户创造更大价值

|

|

发表于2017-08-02 11:00:41

发表于2017-08-02 11:00:41

收藏

收藏