|

查看:

420

|

回复:

0

|

为什么要在光通信领域引入硅光?

|

专说光通信

281

主题

5

回复 |

1#

电梯直达

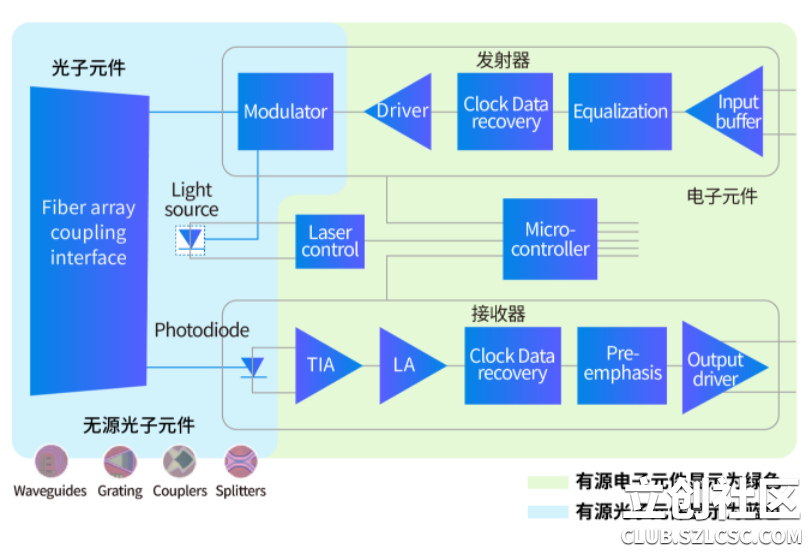

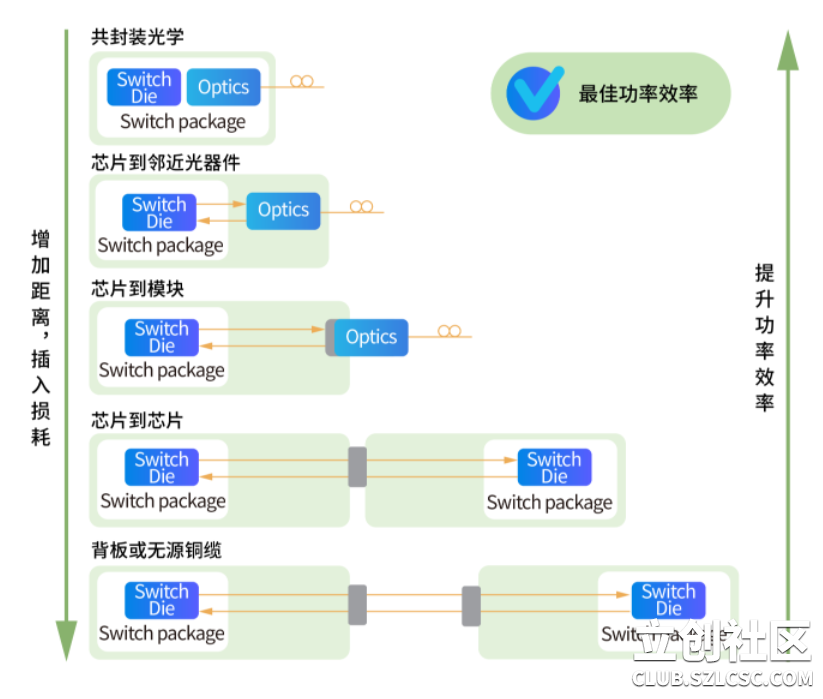

永不满足的网络带宽需求是数据中心新技术研发的驱动力。在视频应用、云服务、游戏和连接设备数量增长的推动下,网络运营商面临着升级和扩展网络容量,同时尽量减少新硬件增加的压力。虽然硬件升级的重点主要集中在路由器、交换机和服务器等网络设备上,但这些设备之间的光互连在资本支出和运营成本方面都变得越来越重要。 光纤链路末端的光模块是光互连性能的关键驱动因素。光模块可将电信号转换为光信号,然后再转换回来。光模块插入网络设备并端接贯穿整个网络物理基础设施的光纤线缆。与充当网络大脑并主要依赖硅基晶体管的ASIC和CPU芯片不同,光模块依赖于激光二极管、光电二极管和光波导等光学元件来操纵和调制光以通过光纤链路传输信息。 本文关注在硅中构建光学器件的趋势。所谓的“硅光子学”,有望通过大批量生产提高光学元件的集成度和高速光学的普及。硅光子技术长期以来一直受到光网络行业的关注,近年来已在数据中心网络中站稳脚跟。由于数据中心运营商需要更大量的光模块,这项技术越来越多地用于高速网络。 行业背景 从历史上看,光学行业一直被认为是利基市场,尤其是与硅电子行业的超级规模相比。经过数十年的努力,电子行业已经开发出基于光刻图案化硅晶片的大规模制造工艺。庞大的电子产品市场证明了对先进晶圆厂、材料供应链、自动化工具以及用于开发和扩展电子芯片的设计流程的经济投资是合理的。 光通信市场比电子行业小得多,光学技术沿着不同的技术路径发展,使用砷化镓或磷化铟等基板而不是硅晶片。制造技术在本质上往往更加定制化,并没有从与电子产品相同的规模经济中受益。 然而,光器件的大规模生产已经显著发展。在1990年代后期的电信繁荣期间,对制造可扩展性的关注加速了,由于铜缆无法始终以最高的数据速率支持所需的范围,光纤越来越多地部署在数据中心。在云和超大规模数据中心,大规模部署光学器件变得尤为普遍。在这一点上,大批量制造能力对于满足数据中心光学器件的需求至关重要。 这就是硅光子变得有趣的地方,经过多年的研究和开发,该技术已达到成熟。同时,由光模块市场驱动的数量足够大,足以利用现有的大规模硅制造基础设施。借助现有的供应链和商业晶圆厂,硅光子允许大规模生产光子晶圆。硅光子学已经成熟到可以常规部署在实际网络中并为最终用户提供价值。在下文,我们将继续介绍硅光子学提供的优势,并引用硅光子学技术基础的示例。 硅光子学基础 硅光子技术将高速光模块的关键光子元件和功能集成到硅衬底中,可以使用标准的商业晶圆制造厂制造。硅光子学的技术开发主要集中在构建和验证光学组件和设计,这些组件和设计可用于硅晶圆厂以生产集成在单个芯片中的光子系统。 光模块在发送侧将电信号转换为光信号,并在接收侧将光信号转换为电信号。我们可以通过跟踪进出设备的光来突出光模块的关键光学组件。为了接收光,必须有一个到硅片的耦合接口,它可以通过光栅耦合器垂直穿过芯片顶部,或者通过边缘耦合的硅片侧面。波导引导光通过芯片,基于硅的光电探测器检测光并将信号转换到电域,由设备的电子部分解释。 在发射端,激光产生的光被引导到芯片中,然后需要将光调制到携带信息的信号连接器中。光最终耦合出芯片并进入光纤。从那里它可以通过标准接口进入光模块外部的光纤线缆。 光模块示意图 *光源不直接集成在光芯片中,光源下方的光栅耦合器将光耦合到芯片中,整个光芯片也使用无源光子元件来引导和操纵光 图1:光模块示意图 从历史上看,光器件一直是分立的,并且基于硅以外的衬底,例如磷化铟或砷化镓。事实上,同一组件的不同供应商甚至可能使用不同的工艺。但是,如果每个组件都可以在相同的硅工艺中构建,则可以设计和制造完全集成的光学芯片,以利用CMOS制造工艺的成熟度和规模。光芯片可以与处理电信号的电子芯片紧密配对和集成。下图显示了一个100Gbps光模块的示例,整个光模块功能包含在单个芯片组中。当需要以极高的规模生产光器件时,这一点的价值就变得显而易见了。 图2:基于硅光子学的100Gbps光模块示例 硅光优势 制造效率和自动化 减少手动或定制流程有助于提高工厂产量。硅光子为涉及高通量工艺和资本设备的光学器件提供高度自动化的制造流程。如前所述,光子晶圆本身是在与电子晶圆相同的商业半导体工厂中加工的。将光器件集成到一个完整的模块中还可以利用电子行业的标准流程。 主要的组装和测试步骤可以在晶圆级进行,因此该过程可以高度自动化并每小时输出许多单元。通过利用晶圆级能力,利用这种生产流程扩大产能并生产数百万个光模块变得比以往任何时候都更容易实现。并且大规模生产领先的光模块(数据速率从100G到400G甚至更高)能够在数据中心内大规模采用。 图3:单个晶圆上的多个硅光子器件,在商业半导体工厂中加工 随着一般光器件,更具体地说是硅光器件,在越来越短的范围内被采用,随着整体部署量转化为更大的规模经济,体量将呈指数级增长并获得更多收益。这种良性循环,以及高速数据中心光学的民主化,使得硅光子成为一个特别值得关注的领域。 晶圆级测试和模块良率 硅光子在不同的层面上带来了额外的好处:可靠性和可重复性。光器件的设计过程遵循与传统“无晶圆厂”电子公司非常相似的工作流程。通过定义光器件的设计并将其编译到光器件库和设计套件中,最终设计可以完全定义,然后由晶圆厂蚀刻到硅中。与可能受后续模块组装步骤影响的传统光器件相比,这导致性能的可变性要小得多。 硅晶圆厂使用的光刻和晶圆蚀刻的成熟度允许组件具有明确的精度和可重复性。这意味着统计模型和仿真可以帮助在材料构建之前的设计过程中预先了解和全面确定光模块的性能。当然,可以构建和测量物理组件以证实仿真结果的准确性。通过这种方式,通常可以在产品生命周期的早期检测和纠正与设计相关的问题。 一旦设计完成,硅光子还有另一个独特的优势。在将光器件切割成单个芯片或组装成模块之前,可以对它们进行晶圆级测试。这带来了几个重要的好处。如果有任何部件故障,可以在构建过程的早期检测到它们;可以映射坏芯片并防止与其他模块一起构建,从而避免通过仅使用已知的好芯片来浪费其他组件。这对整体收益率具有积极影响,这种高度可测试的制造流程和可重复的设计性能有助于提高设备的可靠性。 规模经济 对于硅芯片设计,大部分艰苦的工作都放在了产品的研发和设计阶段。一旦在芯片设计和封装上投入资金,硅就可以重复有效地冲压出来。随着数量的增加,设计过程的前期固定开销可以划分为越来越多的单元。随着光模块在整个数据中心市场的扩展,基于硅光子的光器件将受益于体量曲线的上升,高速光器件将在市场上变得更广泛。 与电子产品集成 虽然硅光子的主要应用是在可插拔光模块中,但与电芯片和ASIC的更紧密集成正在积极发展,未来研究方向是更紧密地将光器件与交换机ASIC集成,当前的交换机系统具有从交换机芯片到带有可插拔光学端口的前面板的长电迹线。随着信号越来越快,从交换机到前面板的布线变得困难,功耗和散热是系统设计人员面临的重大障碍。如果光器件可以更紧密地与ASIC集成,那么交换机硅和光学I/O之间的电气走线长度将被最小化,因为信号不再传输到前面板。 图4:电链路长度、功率效率和电连接类型之间的关系 在一个年复一年地需要具有成本效益的光学I/O、更低的系统功率和更高的带宽的世界中,集成光学揭示了一条前进的道路。追求集成光学方法所需的技术组件和工艺将在很大程度上依赖于硅光子的成熟度。对于直连光学I/O,这是一个有前途的长期未来。甚至更进一步,硅光子最终可能使高带宽光学接口可用于芯片到芯片的互连,在这个领域肯定会继续出现一些令人兴奋的技术发展。 结论 凭借硅工业和晶圆级工艺的优势,硅光子定义了新一代光模块制造。事实证明,它对于满足数据中心最新网络架构的需求至关重要。随着铜链路的最大距离下降并被光纤取代,光模块的需求量将继续上升,规模效益将自行复合。 |

|

发表于2022-08-12 15:51:53

发表于2022-08-12 15:51:53

收藏

收藏