|

查看:

1286

|

回复:

0

|

嘉立创钣金工艺普及——折弯介绍

|

嘉立创黎工

126

主题

4

回复 |

1#

电梯直达

一、钣金工艺介绍 在讲解工艺之前,我们先思考下,在CNC、钣金、冲压、注塑以及现在的3D打印等几大加工行业中,这些加工工艺主要解决的是什么问题?

抛开具体的加工细节从整体来看,其实它们都是在解决不同原材料的3D成型问题。 意思是虽然是不同的加工工艺,采用不同的原材料,但这些加工工艺的目的是一样的——都是为了做出来一个具有长宽高+其他特征的结构件。 为了能更清楚直观的介绍钣金的成型工艺,以及它的效率和优势,我们会从成型原理、折弯原理、成本核算这三个角度分析钣金加工中的核心工艺——钣金折弯。

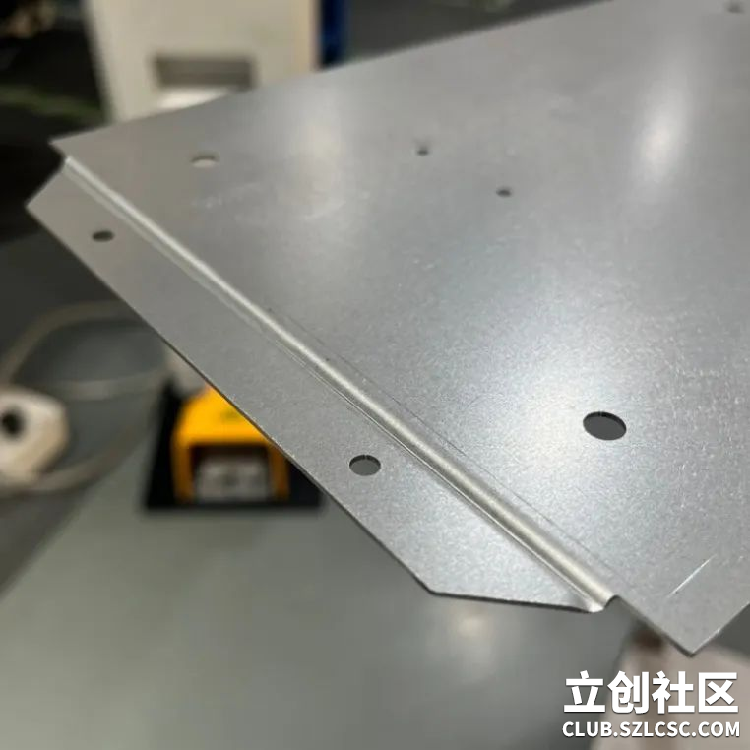

先看一个视频: 这是在现场拍摄的一个实际加工视频,视频长度为22秒,这个工件折出来的实际用时是13秒左右。什么概念?意思就是你做一个这样尺寸大小的3D结构件,成型时间仅需13秒! 而在实际加工中,一个巴掌大的3D结构件只需十几秒即可成型,对于稍大些的工件,除了取放复杂点,成型时间也不过几十秒。做一个那么大的东西不用开模具,几十秒就能成型的加工工艺还能有哪些呢?成型快,成本低,这就是钣金折弯的主要优势! 再补充一个细节,原材料在折弯前是软的,但经过了折弯,就变得有了强度!这个细节是在钣金结构设计上一个很重要的概念,金属薄板可以通过折弯,增加强度! 段差折弯效果展示折弯效果展示 比如要做个面积比较大的零件,为了防止变形,我们就可以采用这种策略,直接用薄板通过折弯加强,既可以减轻重量,还可以降低原材料成本。 优势总结: 1、原材料成本低:就是可以用很薄的材料做到很大的体积;也可以通过折弯工艺增加板材强度解决形变风险;还可以通过折弯方式由板材到立体件的快速成型(记住这里提到可以做到很大的体积,指的就是薄板类在这个层面上的优势)。 2、成型速度快,成型成本低,成型速度不依赖体积大小,不需要开模具,适合打样和批量生产。

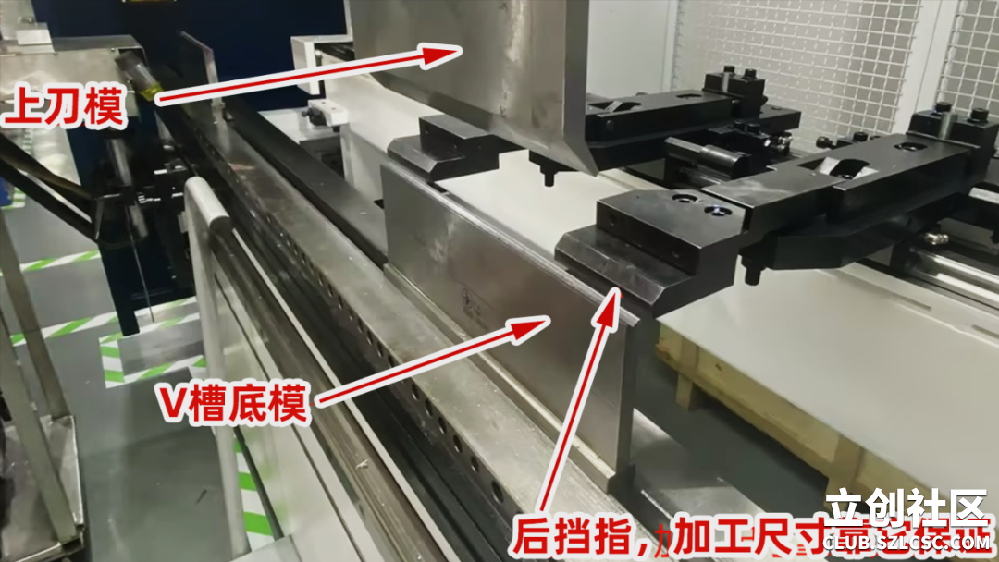

二、钣金加工原理 如下图是我们的一台通快1150数控折弯机,折弯机压力150吨、加工长度3.2米、后挡指6+1轴,可折最大加工厚度的不锈钢为4MM。

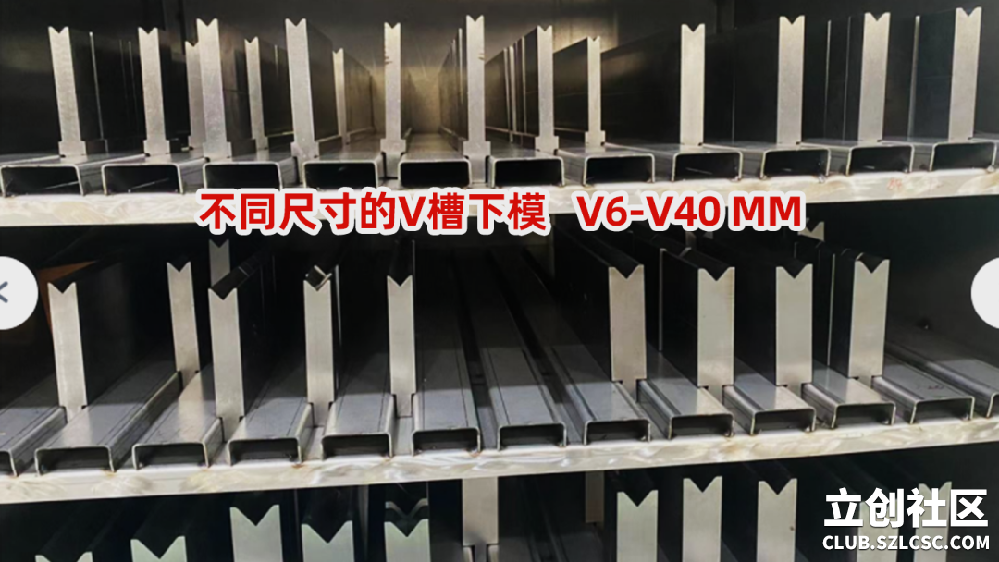

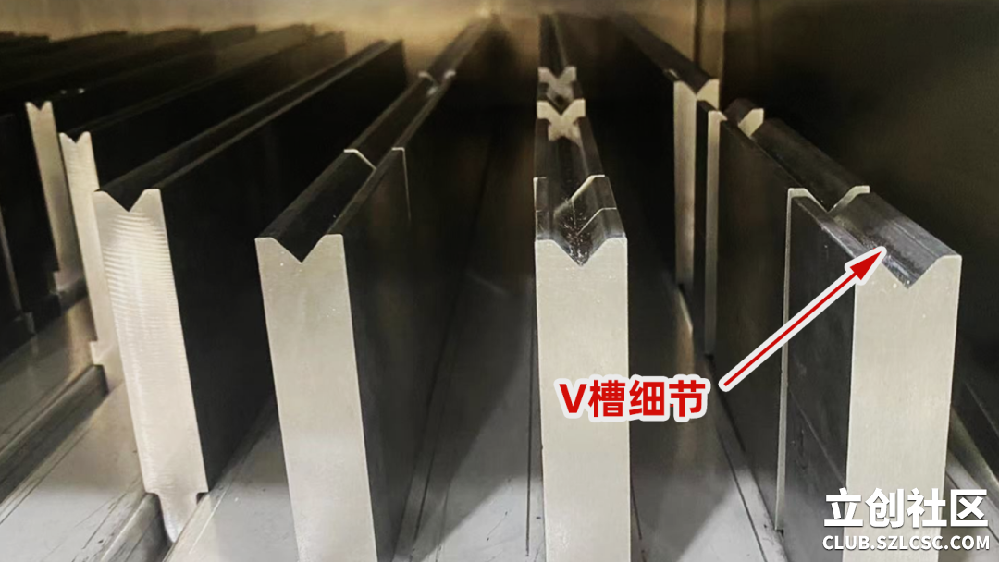

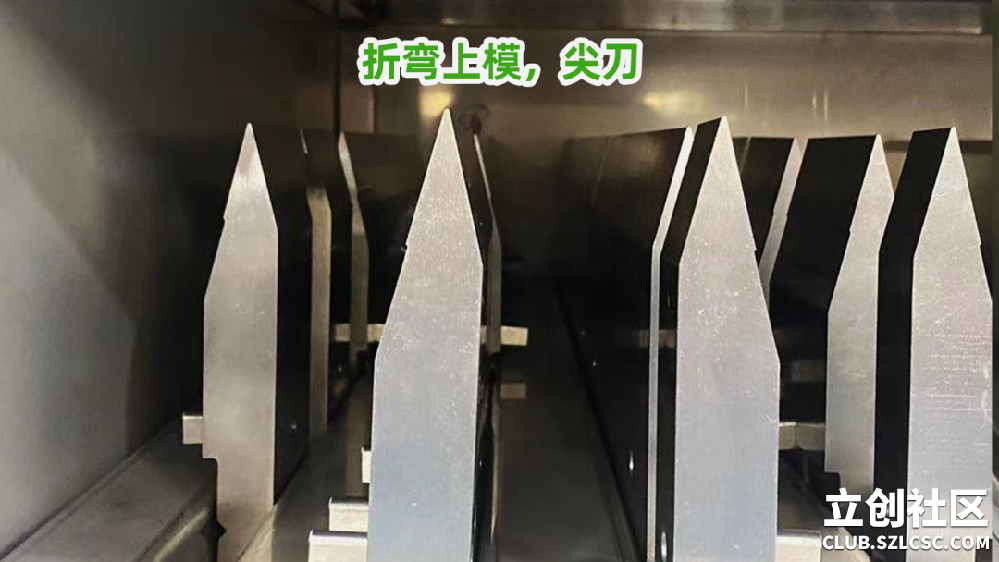

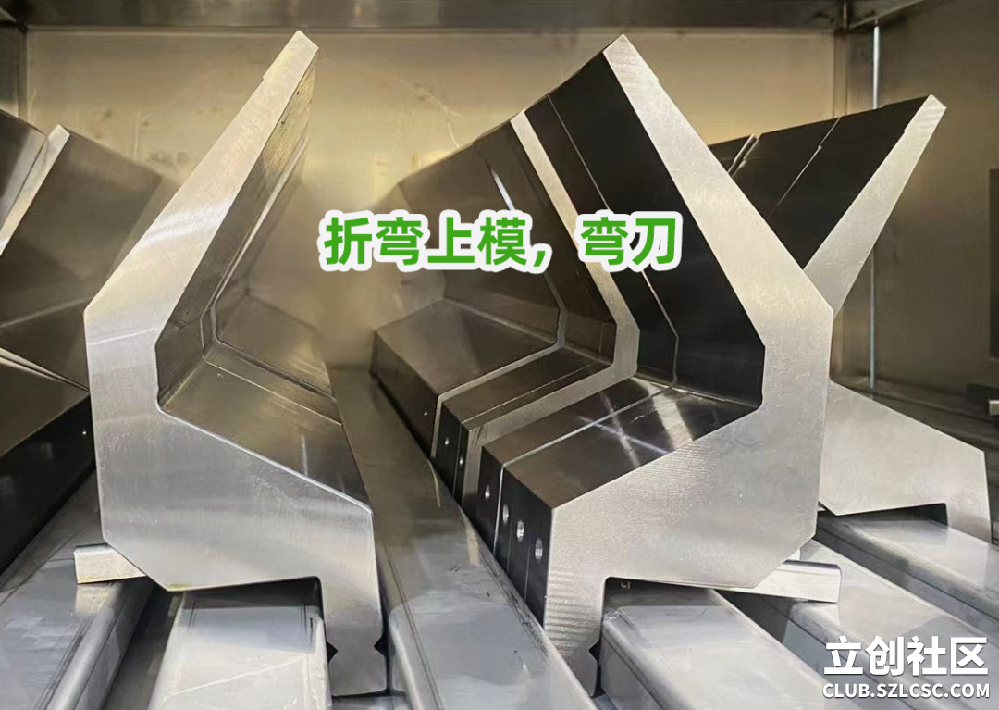

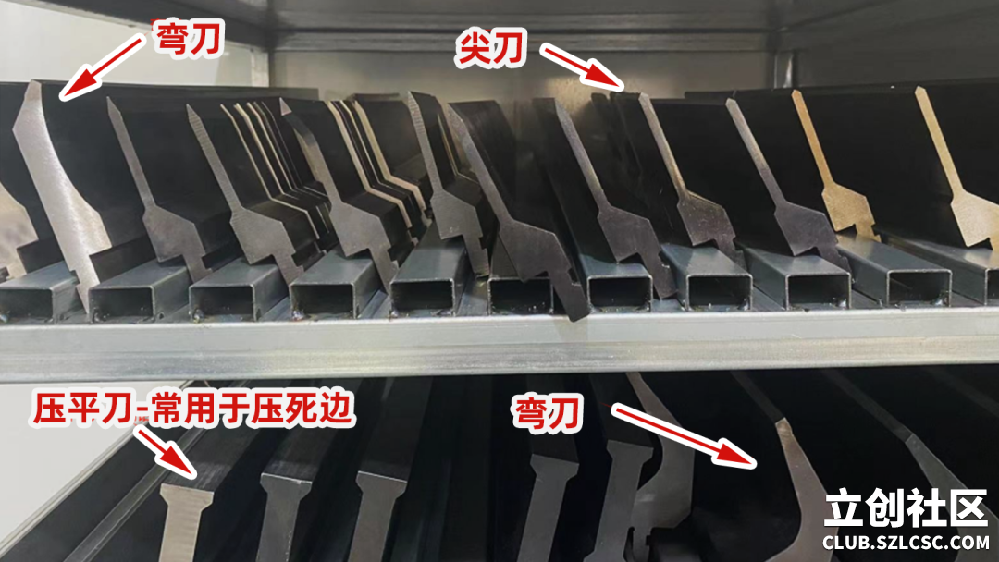

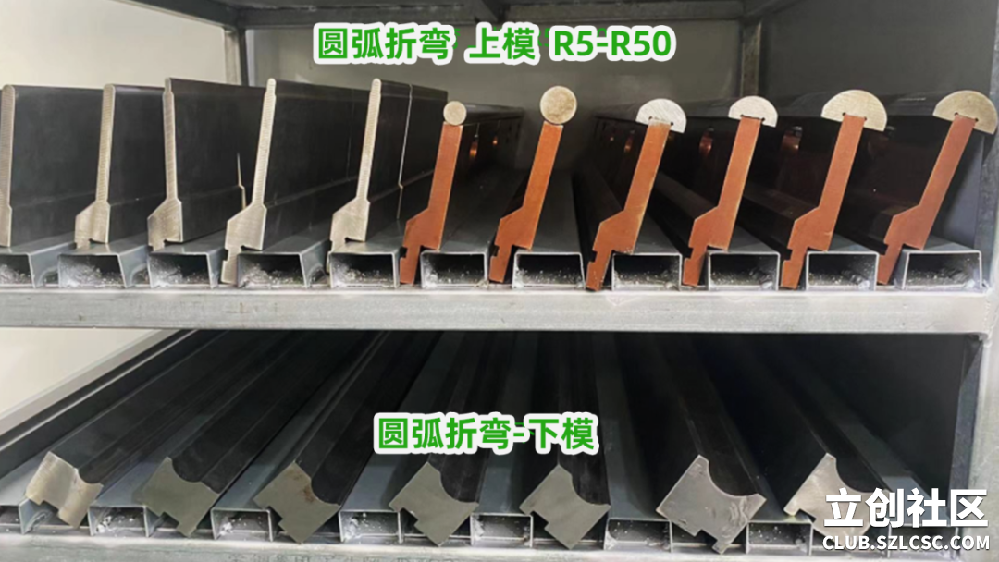

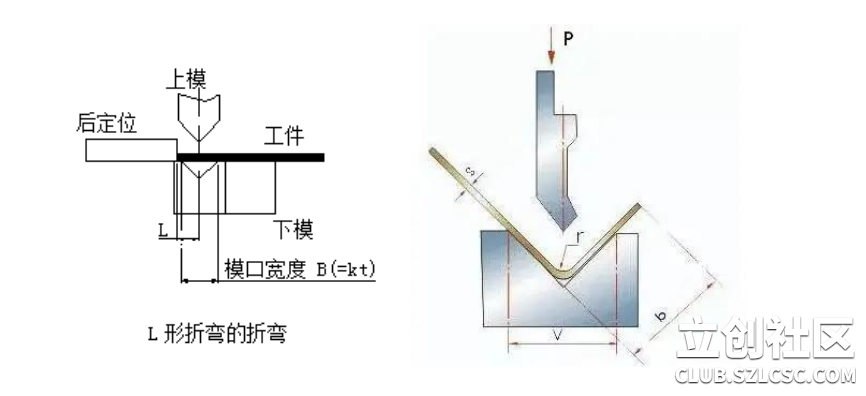

折弯原理就是通过上下模具的挤压,可以折成不同角度尺寸的折弯工件,模具主要由下模和上模组成。除了一次成型模具外,下模一般是带V槽下模,根据折弯材料厚度选择不同的折弯下模。 常用的折弯上模主要分直刀和弯刀两种,直刀和弯刀的主要区别就是用来考虑折弯干涉避让问题,下面会从折弯的几个细节和关键点细讲: 以上都是钣金加工中最常用的折弯刀具。 除此之外有些特殊形状,加工上为了保证精度和提高效率,也会提前备好一些成型模具,比如百叶窗(可以用折弯机加工也可以用冲床加工只是举例),以及常用的圆弧模具等。下图就是我们提前备好的R5-R40的不同规格的圆弧成型模具(只拍摄了部分): 钣金折弯工件加工上主要就是依赖这些模具。也就这些模具就可以折出我们常见的大部分工件了。 关键点总结: 1、折弯尺寸是否足够 (默认处理方法:不影响功能的情况下,样品能折就折,折不了就焊接) 2、折弯是否会产生干涉 (默认处理方法:不影响功能的情况下,样品能折就折,折不了就焊接) 3、折弯变形问题 (三种默认处理方法,可往下看)

1、折弯尺寸是否足够 * 板厚对应的最小折弯边: 如上图所示,钣金折弯是由上模、下模、后定位及工件四个部分组成。上模往下挤压工件至V型槽下模之中,挤压的深度决定了折弯的角度;后定位的位置决定了折弯的位置和尺寸;其中下模V槽的宽度一般为板厚的6倍,即 1MM的板材 需要用的6MM的下V槽。有了这个限制就有了最小折弯边的限制——工件至少要搭在V槽两边,并延伸2 MM。拿6mmV槽来说,6MM的一半就是3加上延伸的 2mm就是5mm此5MM就是1MM板的最小折弯边。

以下为建议的最小折弯边尺寸表:

最小折弯边的意思就是不同板厚,需要用到的底模V槽槽宽不一样,正常是按照板厚的1比6,折弯需要搭接两边,板越厚,槽越宽,折弯尺寸太小搭接不上就折弯不了了。

2、折弯是否会产生干涉 在折弯过程中会发现一个问题——有些折不了。那到底哪些能折哪些不能折呢?

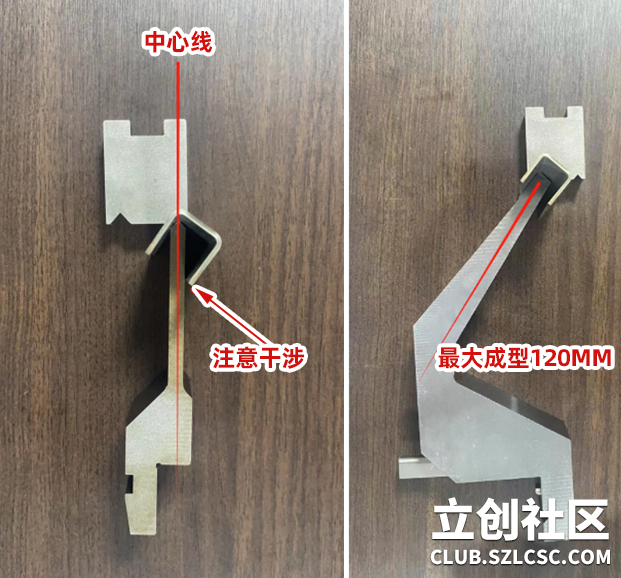

不管我们的加工工件有多复杂,能不能折,除了考虑最小折弯尺寸,就是干涉问题。 教给大家一个分辨是否干涉的小技巧:就是把我们所有的工件结构都考虑成U型,折弯最后一刀的时候U型后面成型尺寸是否会超越折弯中心线?

就像第一张图,如果超过的的话就需要用到第二张图里的弯刀了。这里是我们提前定制的U型结构,最大成型尺寸能达到120MM。

在此有个小建议:设计上尽量少去挑战工厂的加工极限,像这种弯刀不一定是每个工厂必备。你可选择的工厂少了、依赖性强了、成本就会增加,尤其是针对样品。

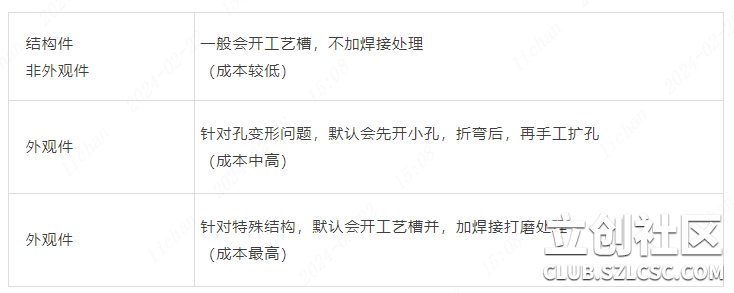

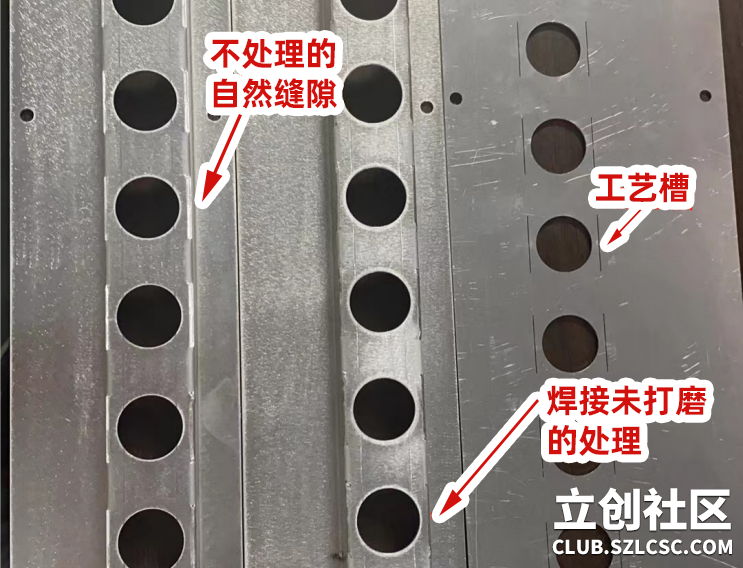

3、折弯变形问题 折弯线附近孔和其他特征 <3MM 时,会导致附近结构变形;

折弯原理本身就是挤压拉伸动作。在折弯线附近的结构离得太近很容易产生结构变形,边缘带不起来。孔是一个问题,关键是带不起来的边很容易凸起来,导致面非平面。很可能影响实际效果,和可能出现的装配问题。

针对这种情况,我们默认会有以下几种处理方式: 三、成本核算 每个加工工艺,都是由不同的细分环节组合而成,整体的加工成本就是产品涉及到的各个加工环节的成本之和。 以小工件为例,20秒一个,一分钟4个,一小时240个。十个小时就是2400个,意思就是正常情况下,做2000个当天基本就可以出货了。 那这个小工件的加工成本到底是多少呢?效率越高成本越低,成本核算其实核算的就是效率。大家做产品,核算成本或者工艺对比的时候,最简单的方式就是看这个工艺一天的产能能出多少个,这样心里就有谱了。 可实际情况不是这样,客户下了没有2400个订单,只有3个,折弯师傅呢也不是瞬间就能进入工作状态,换模、换刀、调试、再墨迹思考下,可能需要20分钟,意思就是做3个的话你需要的时间是20+1分钟,在成本上准备工作就需要20分钟左右了,而实际的加工成本才1分钟。 以上数据只是打个比喻,但反映的也是实际加工上需要付出的环节成本,也就是折弯环节实际的成本构成: 折弯成本=准备工作成本+实际加工成本。 为什么大部分传统钣金加工厂不想做样品?就是因为批量生产上可以忽略准备工作成本,拼的是实际加工成本,量越大越好量化,成本也更好预估。 而样品的生产,考虑的不再是单款的加工数量,而是款数的多少,直接需要降低的不再是实际的生产成本,而是需要把准备工作这个环节的效率不断提升,才能整体的去降低样品的生产成本,更是要专门搭建针对样品的生产流程,也就是我们现在一直在做的工作。

四、总结 折弯在设计上其实也没什么太多的技巧,主要是设计上的一些规范,而能不能加工和怎么降低成本达到自己想要的效果,也就是讲到的成本上,和实际加工上的细节以及注意事项。 再强调下,还是上面总结的两句: 1、原材料成本低,就是可以用很薄的材料做到很大的面积,通过折弯工艺增加板材强度解决形变风险。也可以通过折弯方式实现由板材到立体件的快速成型。 2、成型速度快,成型成本低,成型速度不依赖体积大小,不需要开模具,适合打样和批量生产。 关注我们 始于PCB,不止于PCB。嘉立创致力于提供电子/机械领域全产业链一站式服务。请关注嘉立创CNC公众号,了解更多机械加工知识!

|

|

发表于2024-02-22 15:19:17

发表于2024-02-22 15:19:17

收藏

收藏