|

查看:

633

|

回复:

0

|

小微型电子研发企业库存管理方案

|

立创ERP客服西子

立创ERP客服西子

【官方工作人员】

88

主题

77

回复 |

1#

电梯直达

嗨,用户们大家好呀

好最近西子的案例库又多了一例新的应用案例 这不马上又来给大家做分享啦!

这位老板的公司人员较少,以产品研发为主,自家不设生产车间,主要业务模式一般是工程师将产品研发出来之后,找委外加工厂批量进行生产,然后通过自有途径销售出去。

但目前老板遇到了一个非常棘手的问题,因为前期没有重视仓库物料管理的问题,现在仓库堆放了很多产品和物料,小东西找起来麻烦,全部丢了又心疼,眼看着仓库的东西越来越多,越来越杂,已经到了不得不处理的地步了。

趁着这股要进行改变的劲儿,老板想起了曾经了解过但没有用起来的立创ERP。

于是,西子就全程参与了这一次对库存问题产生原因的剖析,以及对应物料管理制度的建立。

要解决仓库乱的问题,首先要分析问题产生的根本原因。

我们从业务流程的梳理中,发现了以下问题:

1.公司每次找委外加工厂生产产品的物料都是确定生产后直接去采购的,采购回来后,整批物料直接送到加工厂进行生产。由于部分物料都是按包装进行采购的,所以送到加工厂的物料数量往往高出实际生产需求的数量,生产完成后会有剩余物料,所以最终加工厂送回的不仅仅是成品,还包括剩余物料,以及一大箱子在生产过程中掉落的零散物料,员工接收时一般不进行整理直接堆放在仓库中。

2.公司出售的产品发生退换货的情况时,如经检测确实是不良品,会直接取一个新的产品寄出,不良品堆放在仓库。

以上对物料及不良产品的处理方式久而久之就形成了恶性循环,导致了文章开头的局面。

想要改变目前的现状,就要有壮士断腕的决心。

首先要对仓库进行一次大盘点和改革,再确立一个可进行持续管理的物料出入库制度,还必须要求公司员工按照制度严格落实。

西子与这位老板商讨出以下仓库整改方案:

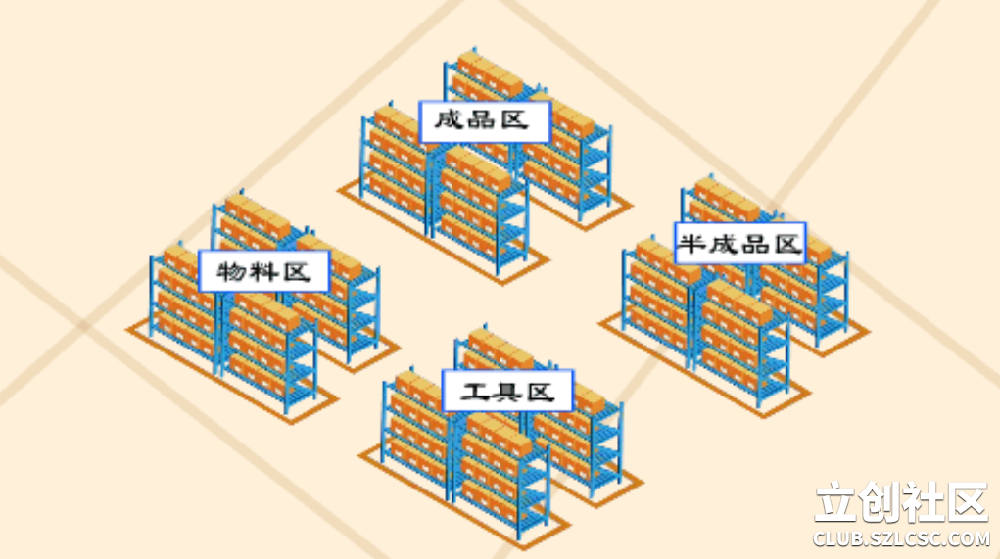

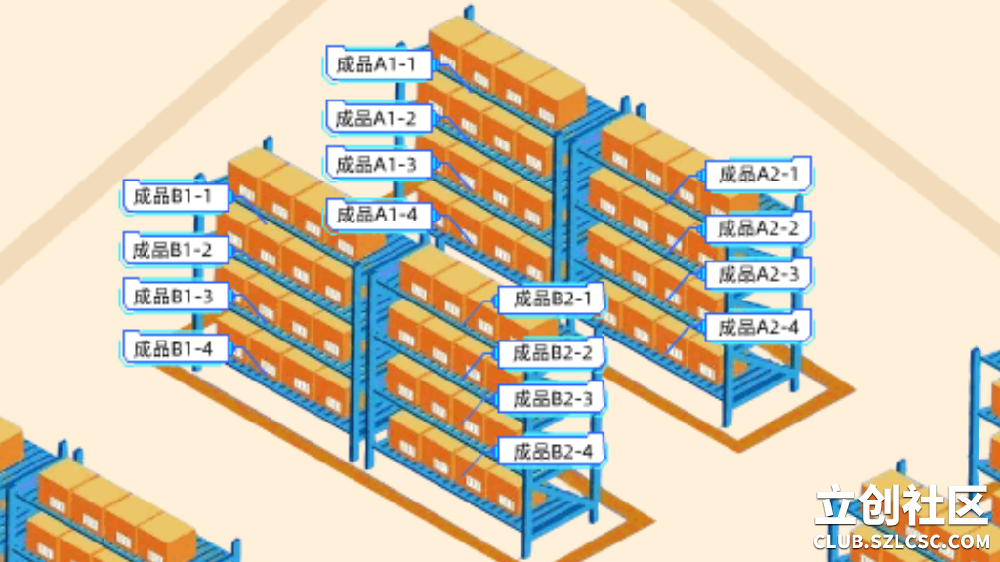

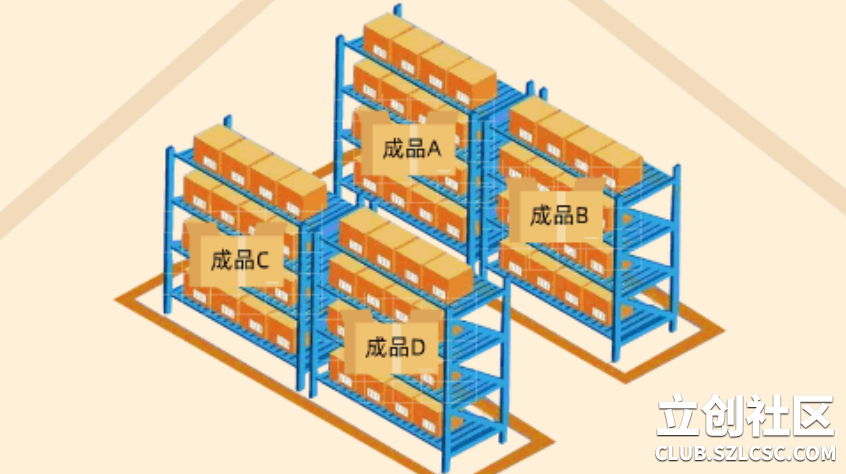

第一步:把仓库及货架进行分区,按照仓库存放的货物属性区分成物料区、成品区、半成品区及不良品区及,并为分区的货架设立位号;

第二步:把仓库的货物全部盘点一遍,将货物按照属性放置在对应的分区位置上,并记录盘点的数量以及放置的位号;

第三步:使用立创ERP,在系统中创建一致的仓库、仓库分区及货架位号;

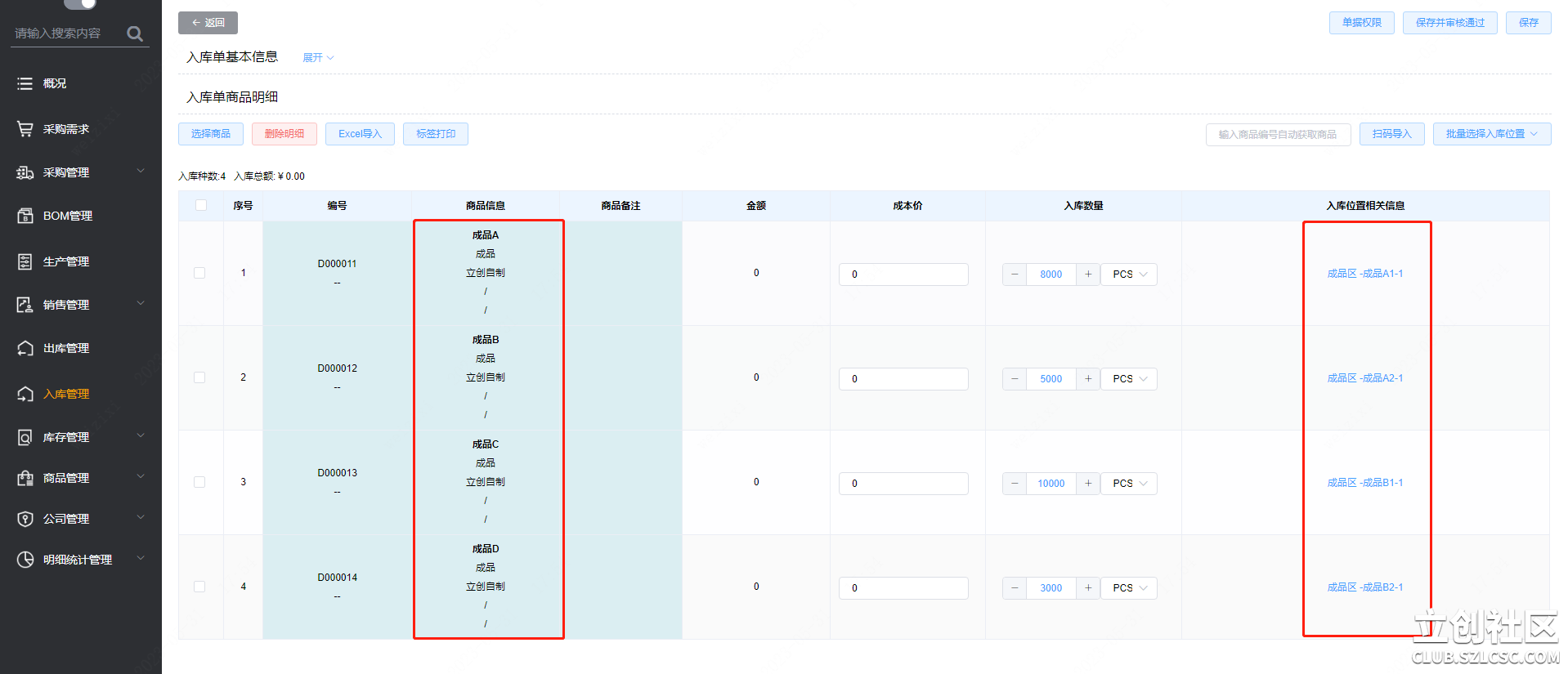

第四步:将盘点的货物信息全部录入系统,并按照盘点的数量将货物入库到系统中,在进行入库操作时,系统入库位置选择与现实存放一致的位置。

做完以上四个步骤,仓库的货物及数量就一目了然了,但如果要一直保持这样的状态,更重要的是建立可持续管理的物料管理制度。

然而每个公司都有其自身的特点和习惯,在人手不多的情况下,如果严谨地按照采购流程、生产流程、出入库流程全套走完的话,实际上是增加了员工的操作成本,最后极有可能不了了之。

而这位老板迫切想要解决的问题是库存管理问题,希望货物能够有条理地存放,并且能通过ERP这个媒介,随时可以查看到货物的库存数量和存放位置。

结合以上的实际情况,西子给出了一个既能满足老板需求,又能减缓制度落地阻力的管理方案:可以直接省略生产流程、采购流程、采购出入库流程,只要求员工严格管控仓库物料的出入库。

具体可以按以下几点原则进行实际管控:

1.每次创建生产计划时,在采购物料前先确认仓库是否有库存,有库存的优先使用库存商品,不足部分再进行采购;

2.物料采购回来后可以不在系统中入库,直接送往加工厂;

3.生产完成后,加工厂将成品以及余料送回时,需要按照实际收到产品及余料数量在系统中进行入库,零散物料可以手动区分一下,估量进行入库;

4.生产的不良品及销售退换的不良品需要固定存放在不良品区中;如产生换货,更换的是全新商品,则需要在系统中对商品进行出库。

或许有许多小微企业像案例中的企业一样,认为公司规模尚小,应该把主要精力投入到产品研发以及拓展业务上,但把业务发展起来之后,小问题带来的麻烦就会日益凸显,这时候再处理就会变得异常吃力。

与其等麻烦变大再解决,不如一开始就将问题扼杀在摇篮里。套用本期案例的思路,其实无需投入太多人力资源,再结合使用立创ERP这款免费的管理软件,谁说投入成本小就不能实现公司利益最大化?

如果本期内容和对你也有启发,那就赶紧应用起来吧!

立创ERP客服微信:18926506643/18165707445

|

|

发表于2023-06-01 00:07:32

发表于2023-06-01 00:07:32

收藏

收藏