|

查看:

7465

|

回复:

0

|

【知识科普】盘点CNC各种加工方式的加工精度范围

|

嘉立创黎工

126

主题

4

回复 |

1#

电梯直达

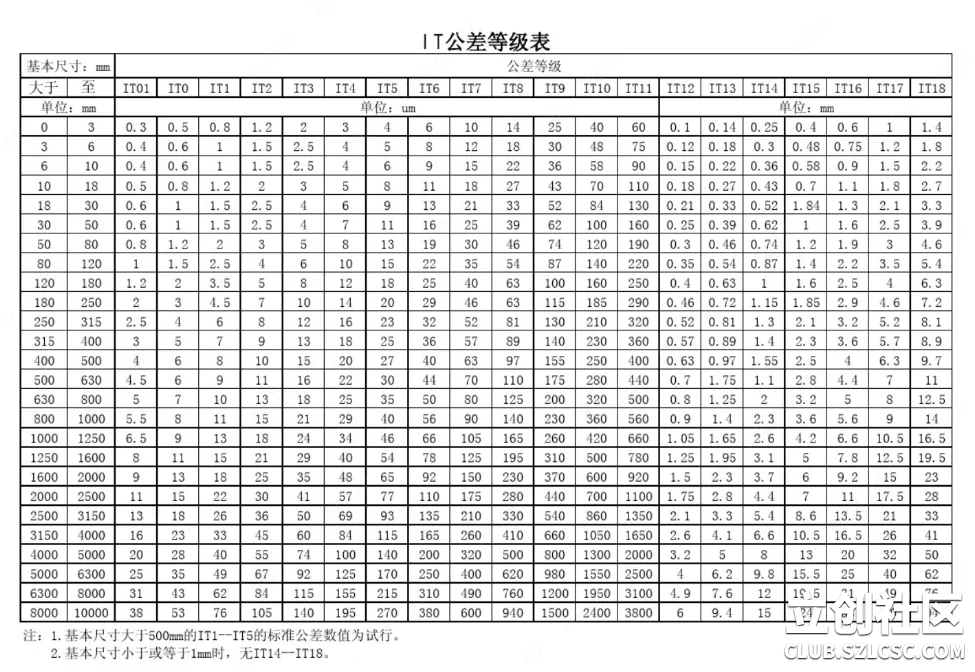

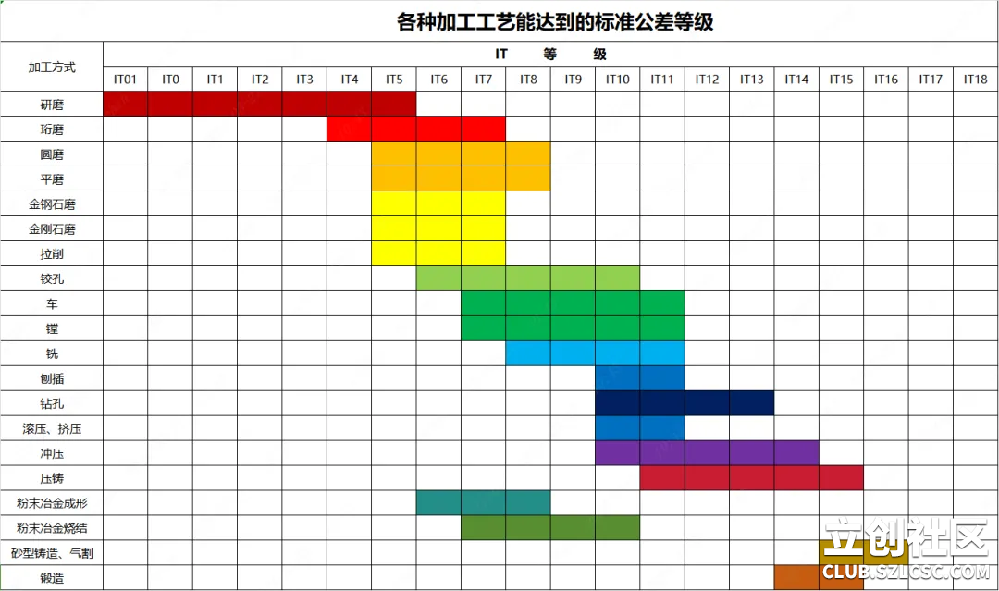

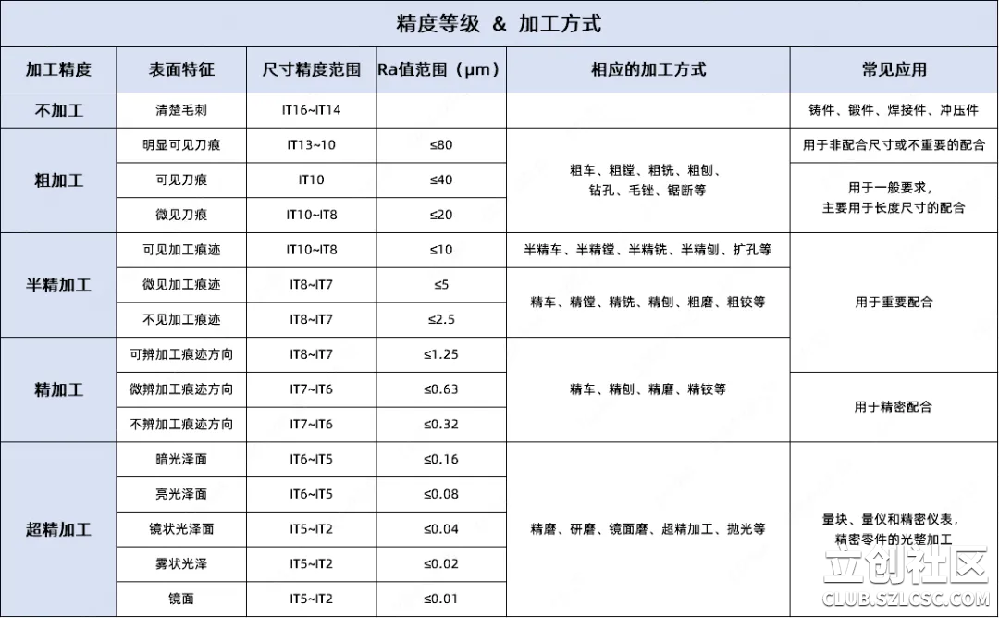

前文小编介绍了CNC加工常见的几种机床类型,每次讲到他们的加工特点时,就必然会提到加工精度。比如XX机床加工精度较高;A机床加工精度比B机床的加工精度更高。 在介绍《镗床》一文中,有读者指出,高精度车床的加工精度并不比镗床的加工精度低。是的,事实上,即便是同一种机床,也有好几种精度分类;比如车床加工,分为粗车、半精车和精车、高精度车床等。 因此,小编重新盘点了解了车、铣、刨、磨、钻、镗等几种常见的CNC加工工艺所能达到的加工精度范围,并在本文分享给大家。 一、加工精度和公差范围: 在介绍不同加工工艺的加工精度范围之前,我们先了解一下【加工精度】。 加工精度主要用来表达生产产品的精细程度,衡量加工精度标准是公差等级。等级值越小,其精度越高,反之亦然。 公差等级也就是确定尺寸精确程度的等级,国标规定分为20个等级,从IT01、IT0、IT1~IT18,数值越大,加工精度越低,尺寸变动的范围(公差数值)越大,加工难度越小。 其中IT01表示该零件加工精度最高,IT18表示该零件加工精度最低。一般而言,厂矿机械属于IT7级,农用机械属于IT8级。 二、不同加工方式能达到的公差水平: 产品零部件按功能用途的不同,需要达到的加工精度不同,选择的加工形式和加工工艺也不同。下表为各种加工方式所能达到的精度范围和标准公差等级。

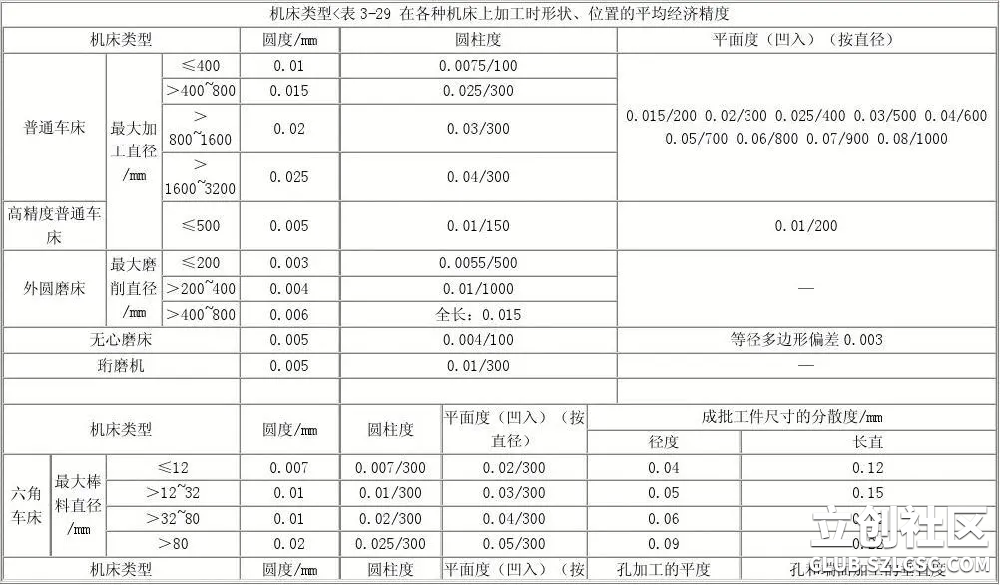

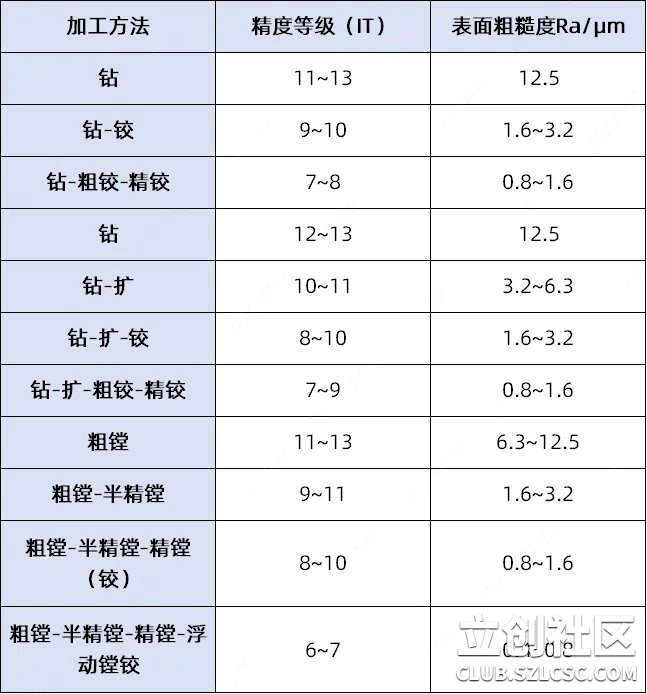

1. 车削加工精度 车削加工精度一般为IT8~IT7,表面粗糙度Rα1.6μ~0.8μ。其中: ⭐ 粗车加工:加工精度只能达IT11,表面粗糙度为Rα20,即10μm。 ⭐ 半精车和精车加工:加工精度可达IT10~IT7,表面粗糙度为Rα10,即0.16μm。 ⭐ 高精度车床加工:加工精度达到IT7~IT5,表面粗糙度为Rα0.04,即0.01μm。也叫 “镜面车削”。 2. 磨削加工精度 磨削通常用于半精加工和精加工,多用于表面光洁度的加工,加工精度可达IT8~IT5甚至更高,表面粗糙度Rα1.25,即0.16μm。 ⭐ 精密磨削:表面粗糙度为Rα0.16—0.04μm。 ⭐ 超精密磨削:表面粗糙度为Rα0.04—0.01μm。 ⭐ 镜面磨削:表面粗糙度可达Rα0.01μm以下。 3. 钻削加工精度 钻削的加工精度较低,一般只能达到IT10,表面粗糙度一般为Rα12.5,即6.3μm。 钻削后常常采用扩孔和铰孔来进行半精加工和精加工。 4. 镗削加工精度 镗削常用于从半粗加工到精加工之间。 对钢铁材料的镗孔精度一般可达IT9~IT7,表面粗糙度为Rα2.5—0.16μm。 精密镗削的加工精度能达到IT7~IT6,表面粗糙度为Rα0.63—0.08μm。 5. 铣削加工精度 铣削加工精度一般为IT8~IT7,表面粗糙度Rα6.3,即1.6μm。其中: ⭐粗铣:加工精度IT11~IT13,表面粗糙度Rα5,即20μm。 ⭐半精铣:加工精度IT8~IT11,表面粗糙度Rα2.5,即10μm。 ⭐精铣:加工精度IT6~IT8,表面粗糙度Rα0.63,即5μm。 6. 刨削加工精度 刨削加工精度一般为IT9~IT7,表面粗糙度Rα6.3,即1.6μm。其中: ⭐粗刨:加工精度IT12~IT11,表面粗糙度Rα25,即12.5μm。 ⭐半精刨:加工精度IT10~IT9,表面粗糙度Rα6.2,即3.2μm。 ⭐精刨:加工精度IT8~IT7,表面粗糙度Rα3.2,即1.6μm。 ※ 根据不同加工精度要求选择不同的加工方式 本文技术参数较多,多来源整合于网络,如有错漏之处,欢迎留言指正~ 关注嘉立创CNC,了解更多机械加工知识:

|

|

发表于2024-03-23 11:33:45

发表于2024-03-23 11:33:45

收藏

收藏